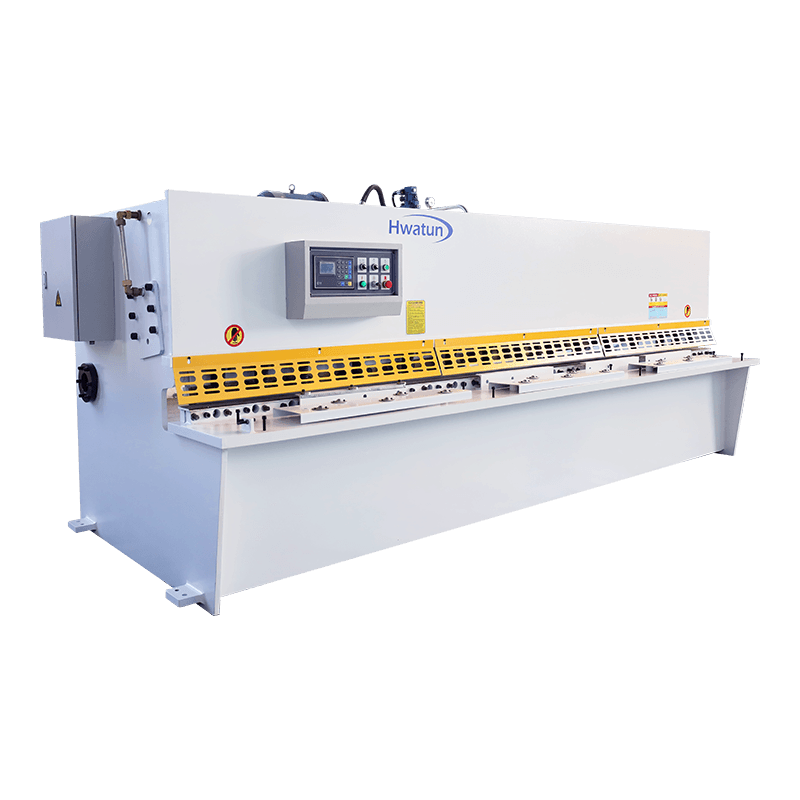

چگونه می توان با بهینه سازی دستگاه برشی ، کیفیت و ثبات برشی را بهبود بخشید؟

برای بهبود کیفیت برش و ثبات عملکرد دستگاه برش ، کلید در بهینه سازی سیستماتیک از ابعاد مختلف مانند طراحی ساختاری ، سیستم کنترل ، فناوری ابزار ، سازگاری با مواد و استفاده و نگهداری نهفته است. موارد زیر ایده ها و اقدامات بهینه سازی خاص هستند:

اول ، شروع از طراحی ساختار مکانیکی پایه و اساس بهبود ثبات است. استحکام کلی دستگاه برشی به طور مستقیم مشخص می کند که آیا لرزش ، جبران یا تغییر شکل ساختاری در طی فرآیند برش رخ خواهد داد. روش های بهینه سازی شامل ضخیم شدن صفحه فولادی تختخواب ، استفاده از پشتیبانی از ساختار جعبه ، بهبود دقت تطبیق بین کشویی و راه آهن راهنما و استفاده از آنیل جوشکاری یک تکه برای از بین بردن استرس است. اینها می توانند مقاومت برشی و پایداری طولانی مدت تجهیزات را به میزان قابل توجهی افزایش دهند.

ثانیا ، بهینه سازی سیستم تیغه و نگهدارنده ابزار بسیار مهم است. برشی با کیفیت بالا باید به مواد تیغه تیز ، مقاوم در برابر سایش و ضد چاپ مانند فولاد ابزار پر سرعت (HSS) ، فولاد تنگستن یا فولاد آلیاژی خاص متکی باشد و همراه با فناوری تصفیه حرارتی دقیق باشد. دارنده ابزار باید به عنوان ساختاری طراحی شود که بتواند زاویه و شکاف را به خوبی تنظیم کند ، به خصوص هنگام پردازش صفحات با ضخامت ها و مواد مختلف. تنظیم دقیق زاویه برشی و شکاف تیغه می تواند به طور موثری برآمدگی ها ، تورفتگی ها و تغییر شکل صفحه را کاهش دهد.

سوم ، صحت و ثبات پاسخ سیستم هیدرولیک یا سیستم کنترل سروو به طور مستقیم بر قوام تکراری فرآیند برش تأثیر می گذارد. یک سیستم هیدرولیک با کارایی بالا باید دارای فشار فشار ثابت ، قابلیت قفل پایدار و تنظیم جریان باشد و به ماژول های جبران فشار و کنترل دما مجهز باشد. اگر این دستگاه برشی سروو است ، باید از یک موتور سروو با پاسخگو و یک سیستم کنترل بازخورد حلقه بسته استفاده شود تا اطمینان حاصل شود که نقطه برش به طور دقیق در طول برش با سرعت بالا هماهنگ شده است.

بر این اساس ، بهبود سیستم فشار نیز عامل اصلی در بهبود کیفیت برش است. اگر صفحه قبل از برش پیچیده یا لغزیده شود ، مستقیماً بر دقت و کیفیت لبه خط برش تأثیر می گذارد. بنابراین ، استفاده از یک سیستم فشار چند نقطه ای (مانند یک سیلندر فشار دهنده هیدرولیک و کنترل توزیع فشار خودکار) می تواند ضمن جلوگیری از حرکت صفحه و بهبود صافی و مرتب بودن لبه برشی ، نیروی فشار یکنواخت را تضمین کند.

معرفی کنترل لرزش و سیستم تنظیم شکاف تیغه اتوماتیک جلوه ای از بهبود بیشتر پایداری دستگاه های برش بالا است. هنگام برش در مقادیر زیاد ، تنظیم زمان واقعی شکاف تیغه و زاویه برشی می تواند پارامترهای برش را با توجه به ضخامت و مواد صفحه بهینه کند و از کاهش کیفیت برش به دلیل خطاهای تنظیم انسان جلوگیری می کند.

علاوه بر این ، باید به بهینه سازی طراحی سیستم روغن کاری و مکانیسم نگهداری روزانه نیز توجه شود. سیستم روغن کاری اتوماتیک می تواند عمر سرویس ریل های راهنما و قطعات کشویی را گسترش داده و از تغییرات شکاف ناشی از اصطکاک خشک جلوگیری کند. فرمولاسیون چرخه های نگهداری استاندارد و سیستم های تشخیصی هوشمند همچنین می تواند هشدار اولیه تجهیزات پیری و انحراف را برای اطمینان از عملکرد پایدار طولانی مدت فراهم کند.

سرانجام ، در سطح ادغام سیستم ، مدیریت دیجیتال پارامترهای فرآیند از طریق PLC یا سیستم های کنترل رایانه صنعتی می تواند به طور موثری خطاهای مداخله انسان را کاهش دهد. همراه با توابع مانند رابط لمسی ، نظارت بر تیغه ، آمار تعداد برش و سیستم شناسایی صفحه ، عوامل عدم اطمینان در فرآیند برش تجهیزات می تواند به حداقل برسد و کیفیت کلی برشی را می توان به طور قابل توجهی بهبود بخشید.

از طریق تقویت ساختاری ، به روزرسانی ابزار ، بهبود دقت کنترل ، فشار دادن مواد و بهینه سازی شکاف و بهینه سازی سیستماتیک روشهای مدیریت دیجیتال ، نه تنها می توان کیفیت برش دستگاه برش را به طور قابل توجهی بهبود بخشید ، بلکه می توان پایداری عملکرد تجهیزات تحت استفاده طولانی مدت را نیز تضمین کرد. این پیشرفت سیستماتیک به ویژه برای تولید سطح بالا و سناریوهای پردازش مواد با استحکام بالا بسیار مهم است .

دسته اخبار

دسته بندی محصولات

محصولات مرتبط

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

گروه 4 ، دهکده شینبا ، منطقه جدید بینه (شهر جیاوکسی) ، بندر لاوبا ، شهر نانتونگ ، جیانگسو ، چین.

گروه 4 ، دهکده شینبا ، منطقه جدید بینه (شهر جیاوکسی) ، بندر لاوبا ، شهر نانتونگ ، جیانگسو ، چین.

کپی رایت © شرکت ماشین آلات سنگین Nantong Hwatun ، Ltd. کلیه حقوق محفوظ است.

简体中文

简体中文