چگونه دستگاه برش لیزر فیبر نوری دو میز ، مسیرهای برش و برش پارامترها را از طریق یک سیستم هوشمند برای کاهش زباله بهینه می کند؟

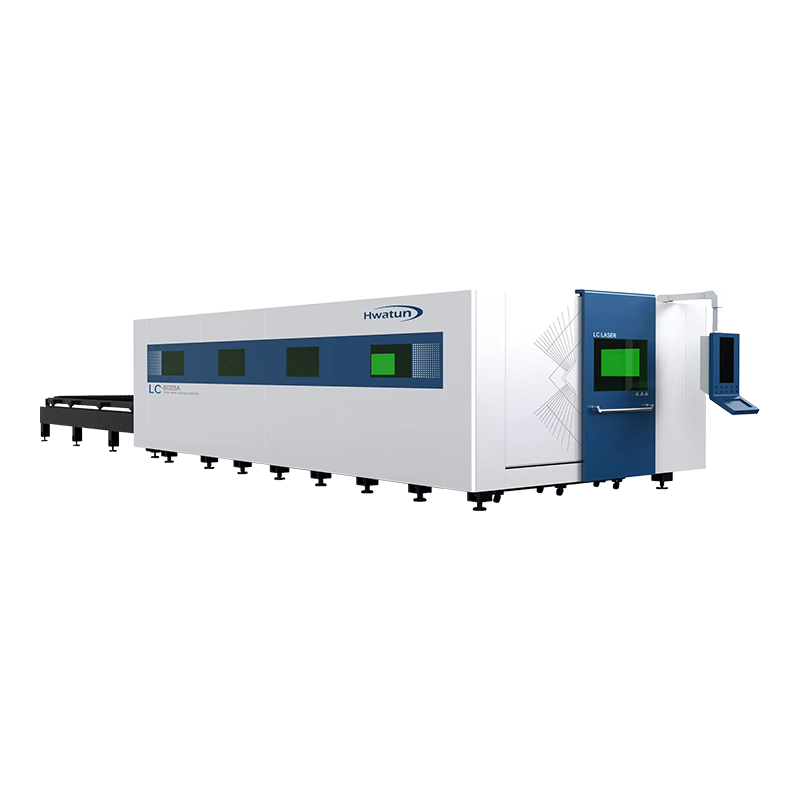

با ادغام سیستم های هوشمند پیشرفته ، دستگاه برش لیزر نوری دو میز می تواند به طور قابل توجهی بازده برش را بهبود بخشد ، زباله های مواد را کاهش داده و کیفیت کلی پردازش را بهبود بخشد. این سیستم های هوشمند با بهینه سازی مسیرهای برش ، تنظیم پارامترهای برش و کنترل تجهیزات ، به پردازش کارآمدتر و دقیق تری می رسند. در اینجا چند جنبه مهم وجود دارد که نشان می دهد چگونه سیستم های هوشمند می توانند به بهینه سازی مسیرها و پارامترهای برش کمک کنند و از این طریق زباله ها را کاهش می دهند.

بهینه سازی مسیر برش هوشمند یکی از راه های مهم برای دستگاه های برش لیزر فیبر دو طبقه برای کاهش زباله است. از طریق الگوریتم ها و نرم افزارهای هوشمند ، سیستم می تواند به طور خودکار کوتاهترین و مؤثرترین مسیر برش را محاسبه کند ، حرکت ابزار غیر ضروری و زمان بیکار را کاهش دهد و توالی برش صفحات را بهینه کند. روشهای خاص عبارتند از:

از طریق نرم افزار یکپارچه چیدمان ، سیستم هوشمند می تواند به طور خودکار ترتیب بهینه کارگروه ها را با توجه به گرافیک پردازش ترتیب دهد و از حداکثر استفاده از مواد و کاهش تولید مواد باقی مانده اطمینان حاصل کند. این سیستم اقتصادی ترین برنامه لانه سازی را بر اساس شکل برش ، اندازه صفحه و ترتیب قطعات کار محاسبه می کند.

این سیستم مسیرهای برش را بررسی می کند تا اطمینان حاصل شود که مسیرهای برش بین قطعه های مختلف با هم همپوشانی ندارند ، از عملیات برش ناکارآمد و در نتیجه کاهش زباله های مواد جلوگیری می کند.

با نظارت بر مسیرهای حرکتی مواد و برش سرها در زمان واقعی ، سیستم هوشمند می تواند مشکلات احتمالی را در مسیر (مانند برش عقب نشینی سر ، برخورد و غیره) پیش بینی کند و تنظیمات خودکار را برای جلوگیری از عملیات غیر ضروری و زباله های مادی انجام دهد.

بهینه سازی پارامترهای برش به طور مستقیم بر راندمان برش و استفاده از مواد تأثیر می گذارد. دستگاه های برش لیزر فیبر معمولاً نیاز به تنظیم پارامترهایی مانند قدرت لیزر ، سرعت برش و موقعیت تمرکز با توجه به مواد مختلف ، ضخامت ها و نیازهای برش دارند. سیستم هوشمند می تواند به طور خودکار این پارامترها را از طریق نظارت در زمان واقعی و تجزیه و تحلیل داده ها تنظیم کند ، در نتیجه ضایعات را در طی فرآیند برش کاهش می دهد. اقدامات خاص عبارتند از:

سیستم هوشمند به طور خودکار قدرت لیزر را با توجه به ضخامت ، نوع و سرعت برش مواد تنظیم می کند تا از دقت و کارآیی برش اطمینان حاصل شود. قدرت لیزر مناسب نه تنها می تواند سرعت برش را افزایش دهد ، بلکه هدر رفتن انرژی بیش از حد را کاهش داده و از گرمای بیش از حد یا برش جلوگیری می کند.

با توجه به خواص مواد مختلف ، سیستم هوشمند می تواند به طور خودکار سرعت برش را تنظیم کند ، کیفیت برش را بهینه کند و از ضایعات مواد ناشی از سرعت برش خیلی سریع یا خیلی آهسته جلوگیری کند. سیستم هوشمند می تواند پارامترهای برش را بر اساس بازخورد در زمان واقعی (مانند بازتاب لیزر ، کیفیت برش و غیره) تنظیم کند تا اطمینان حاصل شود که سرعت برش با ضخامت و نوع مواد مطابقت دارد.

کنترل دقیق تمرکز برای کاهش کیفیت بسیار مهم است. سیستم هوشمند به طور خودکار موقعیت تمرکز پرتو لیزر را با توجه به نیازهای مواد و برش تنظیم می کند ، و اطمینان می دهد که لیزر در بهترین نقطه برش متمرکز شده و از کیفیت برش ضعیف و زباله های مادی ناشی از انحراف تمرکز استفاده می شود.

سیستم هوشمند داده های مختلفی را در طی فرآیند برش لیزر در زمان واقعی (مانند قدرت لیزر ، موقعیت تمرکز ، سرعت برش ، اثر برش و غیره) نظارت می کند و به صورت پویا پارامترهای برش را بر اساس اطلاعات بازخورد تنظیم می کند. به این ترتیب ، این سیستم قادر به تنظیم و جلوگیری از زباله های ناشی از خطاهای عملیاتی یا خرابی تجهیزات است.

این سیستم می تواند تغییرات در قدرت لیزر را در زمان واقعی کنترل کند و آن را با مقدار تنظیم شده برای اطمینان از ثبات انرژی مقایسه کند. اگر انحراف قدرت لیزر بزرگ باشد ، سیستم هوشمند بلافاصله تنظیم می شود تا از برش بیش از حد یا زیر برش مواد ناشی از قدرت لیزر ناهموار جلوگیری شود.

این سیستم موقعیت دقیق پرتو لیزر را در زمان واقعی از طریق سنسورها یا فناوری تشخیص بصری ردیابی می کند ، و اطمینان می دهد که لیزر همیشه به طور دقیق روی مواد برش عمل می کند و از زباله های ناشی از خطاهای موقعیت جلوگیری می کند.

در طی فرآیند برش ، سیستم هوشمند به طور مداوم سیگنال های بازخورد (مانند برش کیفیت ، ضخامت مواد ، دما و غیره) را دریافت می کند و به طور خودکار پارامترهای برش را بر اساس این بازخورد ها بهینه می کند تا اطمینان حاصل شود که هر فرآیند برش تا حد امکان کارآمد است.

با تجزیه و تحلیل داده های تاریخی از فرآیند برش ، سیستم هوشمند می تواند فرآیندهای برش آینده را بهینه و بهبود بخشد. به عنوان مثال ، سیستم پارامترهای برش بهینه را برای مواد و ضخامت های مختلف تجزیه و تحلیل می کند و از این داده ها برای تنظیم پارامترهای برش در تولید بعدی استفاده می کند و از این طریق زباله ها را کاهش می دهد.

این سیستم با یادگیری و جمع آوری داده های برش تاریخی ، می تواند روند برش مواد و ضخامت های مختلف را شناسایی کند ، توصیه های پارامتر دقیق تری را برای کارهای تولید آینده ارائه دهد و راندمان تولید را بهینه کند.

با تجزیه و تحلیل داده ها در طی هر فرآیند برش ، سیستم هوشمند می تواند علل برش ضعیف (مانند مشکلات مادی ، تنظیمات نامناسب پارامتر و غیره) را شناسایی کند و پیشنهادات تعدیل را در اختیار اپراتورها قرار دهد تا از وقوع دوباره مشکلات مشابه و کاهش خطر کیفیت عادی جلوگیری شود. منجر به زباله های مادی می شود.

سیستم هوشمند می تواند به طور خودکار میزان استفاده از مواد را در برش وظایف تجزیه و تحلیل کرده و زباله ها را از طریق الگوریتم های پیشرفته لانه سازی به حداقل برساند.

سیستم هوشمند مبتنی بر نرم افزار چیدمان دستگاه برش لیزر می تواند بهترین برنامه طرح را محاسبه کرده و ترتیب قطعات موجود در صفحه را بهینه کند و باعث کاهش زباله مواد و فضای هدر رفته شود. این سیستم می تواند به طور موثری قسمت هایی از اشکال مختلف را کنترل کند ، حداکثر استفاده از مواد را به حداکثر برساند و تولید زباله را کاهش دهد.

از طریق تجزیه و تحلیل داده ها ، سیستم هوشمند می تواند برنامه های مختلف طرح بندی را مقایسه کرده و از دست دادن مواد در برنامه های مختلف پیش بینی کند و به اپراتورها کمک می کند تا برنامه بهینه را انتخاب کنند تا از هر قطعه از مواد تا حداکثر استفاده شود.

دستگاه برش لیزر فیبر دو ایستگاه از دو میز کار استفاده می کند. در حین برش یک میز کار ، میز کار دیگر می تواند مواد را تغییر دهد و این باعث بهبود راندمان کلی تولید می شود. سیستم هوشمند با هماهنگی کار این دو ایستگاه ، تغییر مواد و زمان آماده به کار را کاهش می دهد و از این طریق زباله های مادی را کاهش می دهد.

در طراحی دوگانه ، سیستم هوشمند می تواند به طور دقیق تعویض دو ایستگاه کاری را کنترل کند تا اطمینان حاصل شود که در هنگام برش از یک طرف ، آماده سازی ، تخلیه و سایر عملیات از طرف دیگر انجام می شود. از طریق گردش کار یکپارچه ، زمان انتظار برای تغییر مواد کاهش می یابد و راندمان تولید بهبود می یابد.

سیستم هوشمند همچنین می تواند به صورت پویا بار دو ایستگاه کاری را تنظیم کند تا از تولید تنگناهای ناشی از یک ایستگاه بیش از حد شلوغ باشد در حالی که ایستگاه دیگر بیکار است ، بنابراین باعث افزایش کارایی کلی تولید و استفاده از مواد می شود.

این توابع بهینه سازی هوشمند باعث می شود که دستگاه برش فیبر دو مرحله ای از مزایای آشکار در کاربردهای عملی ، به ویژه در محیط های تولیدی با حجم بالا ، با دقت بالا و کارآمد برخوردار باشد .

دسته اخبار

دسته بندی محصولات

محصولات مرتبط

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

گروه 4 ، دهکده شینبا ، منطقه جدید بینه (شهر جیاوکسی) ، بندر لاوبا ، شهر نانتونگ ، جیانگسو ، چین.

گروه 4 ، دهکده شینبا ، منطقه جدید بینه (شهر جیاوکسی) ، بندر لاوبا ، شهر نانتونگ ، جیانگسو ، چین.

کپی رایت © شرکت ماشین آلات سنگین Nantong Hwatun ، Ltd. کلیه حقوق محفوظ است.

简体中文

简体中文